华盛锂电二答科创板问询 六方面问题被关注

2022-01-28 14:53:14来源:资本邦

1月27日,资本邦了解到,江苏华盛锂电材料股份有限公司(下称“华盛锂电”)回复科创板二轮问询。

图片来源:上交所官网

在二轮问询中,上交所主要关注华盛锂电科创属性、市场竞争格局、研发费用、客户等六方面的问题。

关于市场竞争格局,根据首轮问询回复,(1)伴随着锂电池及锂电池电解液行业的国产化进程,中国厂商已占据了锂电池电解液添加剂产品主要的市场份额,在新产品开发、产业化方面都具备一定优势,境内外厂商在相关技术与产业化能力方面不存在显著差距。根据统计数据,中国厂商的电解液添加剂出货量份额由2015年的63.51%上升至2020年的86.08%,市场规模份额由2015年的55.36%上升至2020年的82.52%,增长趋势明显。2020年发行人在全球电解液添加剂市场占有率为20.89%,排名第一。(2)公司所处行业对于安全环保要求较为严格,同时国家对危险化学品生产资质和产能规划实行严格的额度管控,申请新建工厂或改造原生产线扩大产能的难度较大,审批手续和建设周期较长。

上交所要求发行人说明:结合锂电池电解液添加剂对于安全生产和环境保护要求较高的情况,说明锂电池电解液添加剂逐步实现国产化替代的原因,是由于相关技术及产业化能力实现突破、境外高危高污染产业转移亦或其他原因。

华盛锂电回复称,在锂电行业的发展过程中,早期主要由日本厂商凭借技术优势垄断全球市场,随着市场需求的不断增加,锂电行业国产替代的趋势日益明显,电解液添加剂的国产化进程是与锂电行业整体的国产化替代密切相关的。

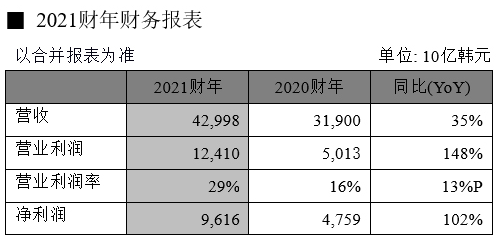

1991年索尼公司率先实现了锂离子电池的商用化,锂离子电池凭借在能量密度、循环寿命等方面的优势奠定了未来发展的基础。在锂离子电池发展的第一个十年中,锂电池技术打开了便携式电子产品等消费领域的市场空间,日本厂商凭借技术领先以及产业链结构的完善垄断了全球市场份额。2000年,日本锂离子电池企业总体销售额占据全球销售总额的93%。其中,三洋、松下、索尼三家企业分别占有全球市场的24%、21%和19%,在全球排名前三。同时期的韩国各企业市场占有率总和只有3%,处于发展初期,中国则尚未出现一家具有规模化生产能力的企业。这一时期三菱化工、宇部兴产等日本电解液企业也凭借早期研发投入成为行业寡头,2000年日本企业的电解液市场占有率高达95%。

2000年以后消费电子行业高速发展,带动了锂电池的需求增长,2001-2010年这一时期出现了日本企业的技术向东亚各国外流的趋势,日本锂离子电池企业以及上下游产业链开始受到韩国、中国的冲击。2001年中国加入WTO后,全球制造业加工产能陆续向中国转移,随着核心技术的突破,在锂电材料环节中国涌现出一批具有潜力的公司,并帮助中国实现了锂离子电池核心四大材料的国产化。

2000-2010年期间,日本企业的市场份额从2005年的72%下滑至2010年的42%,而韩国企业的份额从2005年的15%提升至2010年的39%。

韩国电池企业的崛起也拉动了以韩国旭成、Soulbrain为代表的电解液厂商挤占日本市场份额,甚至在2009年超过日本成为全球电解液第一生产大国。国内企业的电解液市场份额也在逐步提升,以国泰华荣、天津金牛为代表国内厂商陆续配套国内锂电池客户,全球市场份额达到30%以上。

2011年以后,随着市场发展,消费锂离子电池进入成熟阶段,中国锂电池行业经过十年发展竞争力得到提高,也进入了高端客户的产品供应体系中,在技术开发方面ATL对电池关键材料的配方进行改进,率先突破了聚合物电池鼓气的问题。在消费锂离子电池市场增速放缓后,新能源汽车的大力发展促使动力电池需求快速增长,由于新能源补贴政策刺激,2015年后中国新能源汽车产量进入高速成长阶段,2015-2018年复合增速达到54.48%。

与此同时,随着多氟多等国内企业突破六氟磷酸锂的工艺和产能限制,核心原材料的国产化使得国内电解液龙头展现出了竞争优势。2015年新宙邦率先冲破重围,以9.7%的全球市占率与韩国旭成并列第一,至2016年国内三大厂商国泰华荣、天赐材料和新宙邦已成为全球前三大电解液厂商,合计市场份额达到35.4%。

凭借国内装机规模的高速增长以及政策的扶持,我国锂离子电池企业在全球市占率获得显著提升。2020年及2021年上半年全球动力电池前十企业中,中国占据一半以上席位,第一梯队中包含了中国的宁德时代和比亚迪,中国的动力电池市场份额位居全球第一。

伴随着锂电行业的国产化进程,电解液添加剂也由发展初期的依赖于从日韩厂商进口,发展为国产产品进入市场取代进口产品,并逐步走向国际。锂电池电解液添加剂国产替代主要是在市场需求扩大的背景之下,国内厂商通过自主研发成功实现了VC、FEC等添加剂产品的工业化生产。虽然电解液添加剂因生产过程涉及危险化学品的使用,对安全生产和环境保护的要求较高,但其逐步实现国产替代主要原因在于技术及产业化能力实现突破两个方面,并非由于境外高危高污染产业转移至境内。

1、产品技术突破

2004年以前,锂电池电解液添加剂VC被日本三井精化垄断,市场价格昂贵,达到400-500万元/吨。公司经过细致调研决定对VC产品实施立项及科技攻关,于2004年建立了年产60吨VC的小批量量产生产线。在VC产品的研发期间,公司成功攻克了光催化氯化、精制除杂、抑制VC变色及变质等一系列技术难关,突破了工业化生产的技术。通过抑制VC变色及变质等技术使得不稳态的VC产品可以实现六个月以上的保质期,解决了长距离运输的问题,公司产品逐步被国内主流电解液厂商如国泰华荣、新宙邦、天赐材料、杉杉股份等试用通过。

随着公司生产过程中VC产品的技术与品质逐步稳定和优化提升,VC产品在2008-2009年以优越的品质稳定性以及成本优势,即以50-100万元/吨的售价,快速突破海外公司的垄断,在国内市场逐步替代了进口产品,并凭借质量和成本优势开始向日本和韩国市场进行拓展。

锂电池电解液添加剂FEC在2006年以前仅有日本关东电化、韩国蔚山化学通过氟气直接氟化法,进行百吨级的产品制备,但该工艺应用的氟气具有剧毒易爆等缺陷,且反应选择性低。公司因VC产品的成功开发以及产品认可度,收到部分客户关于自主开发FEC产品的建议,于2006年经过调研和技术论证,率先开发出卤素置换的工艺路线,并建立了百吨级的小批量量产生产线。区别于国外氟气直接氟化的工艺路线,公司结合VC产品的工艺特点另辟蹊径,从氯代碳酸乙烯酯出发,经过卤素置换,采用氟化钾直接氟化得到FEC产品。

该工艺路线反应条件温和易控制,未涉及氟气原料,安全系数高,同时卤素置换反应转化率高,副产物少,目标产物选择性和总收率高。公司在FEC粗品精制环节开发出酸性杂质去除、粗品精馏控制、成品精制除杂等一系列技术,实现了FEC产品纯度99.99%以上,水份低于10ppm,色度低于8Hazen,质量达到进口产品水平。

凭借自主开发的卤素置换工艺路线,公司成功实现了FEC产品的工业化制备,反应规避了剧毒高风险的氟气原料并有高效的氟氯选择率,产品生产工艺稳定可靠、质量稳定。公司凭借较好的成本控制,于2009年将FEC产品逐步出口到韩国和日本市场,随着国内锂电池电解液配方技术的发展,FEC产品也在国内得到了推广应用。

2、产业化能力提升

随着锂电池下游行业的快速发展,电解液添加剂的市场需求不断增加,公司适时进行产业化能力的提升。2009年公司新增建设年产600吨VC、1,200吨FEC生产线,以进一步满足国内外市场持续增长的需求。生产装置和生产线建设基于公司自主的核心技术,包括光催化氯化技术、间歇精馏技术、精制除杂技术等,突破了VC和FEC产品产能扩大的难点。公司新增产能于2012年达产,产品远销国内外,市场占有率较高。

随着2015年起动力锂电池市场的快速启动,国内锂电池材料市场呈现井喷式发展,对电解液添加剂等各类电解液核心材料的需求呈指数级增长。在这样的市场环境下公司进一步进行产业化能力提升,于2016年在子公司泰兴华盛新增建设年产3,000吨VC粗品、2,500吨FEC粗品生产线,并集中研发产品的大规模生产制造技术。公司着眼于未来更大规模的生产需求,科技攻关聚焦于合成单元装置的大型化,从原先的3立方米提升到25立方米,开发了连续精馏工艺,对合成中的溶剂实施动态回收,采用多套串联方式对产品实施多级提纯,纯度稳定达到VC99.5%、FEC99%以上。公司通过一系列工艺开发,大大提升了产能水平,同时开发了薄膜蒸发、高效离心分离工艺,有效避免了产品热敏性差、易结焦聚合等缺点。

公司同步在张家港建设年产3,000吨VC、2,000吨FEC的后道工序生产线,对泰兴华盛的工业级产品实施电子级纯化,自主设计了新型动态精制单元设备,有效分离工业级产品有害杂质,分离率达到99%以上,通过二次精制除杂,得到纯度99.99%(不含BHT稳定剂)以上的产品,良品率超过98%。通过持续的产业化能力提升,公司成功实现了千吨级制造,达到比国外厂商更大的生产规模,并在开发过程中为未来的万吨级量产积累了重要技术储备。

综上所述,电解液添加剂产品通过初期的工艺开发和技术突破,国内厂商掌握了一系列核心技术,凭借良好的品质和成本优势开始国产化替代,并走向国际。

随着行业的快速发展和市场需求增加,国内厂商通过产业化能力提升逐步占据了电解液添加剂市场的主要份额,不存在是由于境外高危高污染产业转移至境内的情况。

关于研发费用,上交所要求发行人说明:(1)逐一说明纳税申报表中研发费用加计扣除数与研发费用差异具体原因,如未兼职人员具体情况、未能归集到项目的费用产生的原因及背景、中试阶段未列入加计扣除的原因,上述事项未列入加计扣除是否与同行业一致;(2)按照全职和兼职分析研发人员学历构成情况;各期研发部门人员薪酬和兼职人员薪酬情况;兼职人员计入研发费用薪酬占其总薪酬总额的比重,兼职人员占其对应部门人员总数的比重;发行人工时分配系统具体运转或核算方式,建立上述机制的时间,是否报告期一贯执行;(3)按照研发专用设备,研发生产共用设备分别说明设备的原值,及报告期上述设备计入研发费用、成本或其他费用的折旧和摊销情况;对于共用设备的摊销,发行人如何核算计入研发费用金额;结合共用设备的情况,分析公司研发活动进行时生产活动是否中止,研发活动与生产活动能否有效区分;(4)研发费用-直接材料的构成种类、重量、金额;研发投料的具体去向。

华盛锂电回复称,公司研发费用按照《企业会计准则》的规定进行核算,真实反映公司研发活动的各项支出,研发费用金额归集和核算准确,不存在其他用途而非研发用途的费用。纳税申报表中研发费用加计扣除数与研发费用金额的差异主要是财税口径不同产生,差异的原因具有合理性,公司研发费用加计扣除已获得当地税务机关的认可。

通过查询同行业(化学原料及化学制品制造业及新能源领域)公司研发费用与加计扣除基数差异的原因分析,同样存在兼职人员薪酬、、常规性升级项目等研发支出加计扣除调整情况。

同行业公司研发费用中也存在兼职人员薪酬、常规性升级项目等研发支出加计扣除调整情况,公司上述事项未列入加计扣除与同行业一致。

公司研发人员的确认原则为根据相关人员的工作岗位职责、实际开展的工作内容,按参与研发项目的工时比例进行划分,将研发工时在70%以上的人员认定为研发人员。其中研发工时占比为100%的为全职研发人员,研发工时占比在70%至100%的为兼职研发人员。

公司全职研发人员整体学历较高,报告期各期本科及以上学历占比分别为85.71%、75.00%、88.24%和93.75%,兼职研发人员均实际参与到各项研发项目中,其整体学历低于全职研发人员,报告期各期本科及以上学历占比分别为20.00%、20.37%、21.43%和20.75%。

2020年度研发部门人员人均薪酬有所下降,主要因华赢新能源8名研发人员于2020年3月起陆续到职,薪酬发放不满一年,拉低了人均薪酬。华赢新能源定位于锂电池电解液添加剂、正负极材料的研发,其研发人员薪酬水平相对较高,导致2021年1-6月研发部门人员人均薪酬有较大上升。公司研发部门人均薪酬较兼职研发人员高,主要是专业技能、工作岗位职责以及实际开展的工作内容不同所致。研发部门人员拥有较高的学历水平和专业技能,主要负责根据公司经营目标及战略制定产品研发方向和目标、工艺优化、新产品开发等工作,是公司产品和技术创新的保证,薪酬水平相对较高。

报告期内公司兼职研发人员计入研发费用薪酬占其薪酬总额的比重分别为74.67%、75.74%、76.18%和73.65%,基本保持稳定,与公司研发人员认定标准一致。

品管部兼职研发人员占比较高,主要因品管部负责公司原辅材料、中间产物以及最终产品等分析检测工作,研发项目在已有产品工艺优化以及新产品开发的过程中均涉及大量分析检测工作,品管部工作内容与研发活动重合度较高。由于公司现有产品的品质控制较为成熟,针对产成品的分析检测工作量相对不大,品管部大部分人员的主要工作为配合研发部门开展产品开发、分析方法开发、应用技术转化等研发工作,因此兼职研发人员占比较高。(陈蒙蒙)

免责声明

免责声明